Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Обкатывание поверхностей в современном машиностроительном производстве.

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №10 2023» (октябрь, 2023)

Количество просмотров статьи: 121

Показать PDF версию Обкатывание поверхностей в современном машиностроительном производстве.

Дудоладов Денис Вадимович

Магистрант кафедры ТМСиРПС РУТ (МИИТ)

E-mail: magistrantytehmash@yandex.ru

Сущность процесса и схемы обработки. Обкатывание и раскатывание осуществляют роликами и шариками, оказывающими давление на поверхность обрабатываемой детали. При определенном (рабочем) усилии в зоне контакта деформирующих элементов и детали интенсивность напряжений превышает предел текучести, в результате чего происходит пластическая деформация микронеровностей, изменяются физико-механические свойства и структура поверхностного слоя (например, увеличивается микротвердость или возникают остаточные напряжения в поверхностном слое). Объемная деформация детали обычно незначительна.

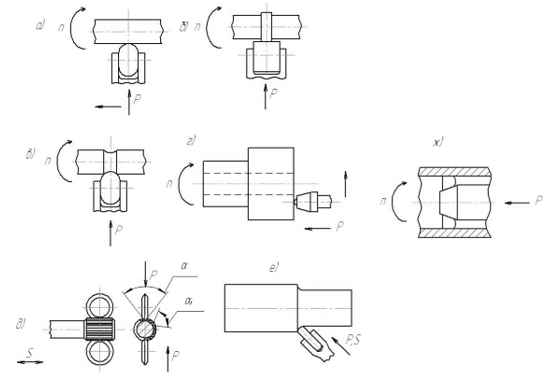

Сочетанием вращательного и поступательного перемещений детали и деформирующих элементов методами обкатывания и раскатывания обрабатывают плоские, цилиндрические, переходные поверхности, фасонные поверхности и канавки (рис. 1, а ─ ж).

Производительность процесса раскатывания или обкатывания определяется Rпр ролика. Ролики с большим радиусом профиля позволяют вести обработку с большой подачей (до 2,5 мм/об), однако в этом случае для получения высокого качества поверхности необходимо создавать большие рабочие усилия. От значения допустимого рабочего усилия зависят параметры ролика.

Рис. 1.

Ролики с цилиндрическим пояском позволяют работать с большой подачей. Чем больше ширина цилиндрического пояска, тем больше может быть подача. При обработке массивных деталей на крупных станках цилиндрический поясок следует делать более широким (более 12 ─ 15 мм), так как обработать такие детали на большой частоте вращения довольно сложно, а большая подача может быть применена с успехом. Для обработки деталей меньшей жесткости, когда усилие обкатывания не должно быть большим, применяют ролики с пояском шириной 2 ─ 5 мм. Установка роликов с цилиндрическим пояском на станках затруднительна. Для обеспечения их правильного положения применяют специальные приспособления с самоустанавливающимися устройствами. Ширина цилиндрического пояска в этом случае равна 15 ─ 40 мм, подача ─ 5 ─ 15 мм/об.

Изменение размера поверхности при обкатывании и раскатывании связано со смятием микронеровностей и пластической объемной деформацией детали. Таким образом, точность обработанной детали будет зависеть от ее конструкции и конструкции инструмента, режимов обработки, а также от точности размеров, формы и качества поверхности детали, полученных при обработке на предшествующем переходе.

При обработке копирующими инструментами жестких деталей изменение их размеров вызвано уменьшением микронеровностей на поверхностях. Величина изменения размера зависит от состояния исходной поверхности. При этом точность размеров существенно не меняется. Процесс обработки жестким инструментом характеризуется небольшими натягами и поэтому также сопровождается незначительными изменениями размеров. При обкатывании и раскатывании тонкостенных деталей точность их размеров можно повысить на 10 ─ 20 %, а отклонение формы при этом составит 10 ─ 30 мкм.

Неблагоприятные условия обработки детали вблизи торцов приводят к увеличенной пластической деформации детали на участках длиной 3 ─ 15 мм. При высоких требованиях к точности следует проводить обработку с малыми усилиями, устанавливать предохранительные шайбы и т. п.

Наиболее целесообразно обкатыванием и раскатыванием обрабатывать исходные поверхности 7 ─ 11 квалитетов инструментами жесткого копирующего типа и поверхности 5 ─ 7 квалитетов ударными инструментами.

Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требуемой производительности, конструктивных особенностей детали и оборудования. Обычно скорость составляет 30 ─ 150 м/мин.

Подачу при обкатывании назначают не более 0,2 ─ 0,6 мм/об. При упрочнении переходных поверхностей тяжелых валов используют ролики с профильным радиусом на 0,5 ─ 2,0 мм меньше радиуса R переходной поверхности.

Рекомендуемые режимы упрочняющей обработки предполагают возможной последующую механическую обработку деталей для получения заданной точности и шероховатости поверхности. Эффект обработки при снятии малых припусков снижается незначительно.

При высоких требованиях к качеству поверхности и нецелесообразности снижения эффекта упрочнения в результате снятия части упрочненного слоя обработку ведут двумя роликами ─ упрочняющим и сглаживающим или применяют один или несколько одинаковых роликов с большим профильным радиусом.

Список использованной литературы

1. Марочник сталей и сплавов. Под редакцией В.Г. Сорокина.: М., Машиностроение 1989 год.

2. Приспособления для металлорежущих станков. Под редакцией М.А.Ансеров.: М., Машиностроение 1979 год.

3. Металлообрабатывающий твёрдосплавный инструмент /Справочник/ В.С.Самойлов, Э.Ф. Эйхманс, В.А. Фальковский.: М., Машиностроение 1988 год.