Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Комбинированные методы обработки деталей машин с учетом трибологических характеристик поверхностного слоя

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №12 2016» (декабрь)

Количество просмотров статьи: 3190

Показать PDF версию Комбинированные методы обработки деталей машин с учетом трибологических характеристик поверхностного слоя

Прокопенко Владислав Витальевич

Магистрант МИИТ, Россия, г. Москва

E-mail: polly-antuanetta@mail.ru

Для повышения конкурентоспособности нашей продукции на внутреннем и внешнем рынке необходимо искать и внедрять новые виды конструкций современных машин и материалов. Необходимо проводить интенсивный поиск технологических методов, которые обеспечат значительный прорыв.

Было выявлено, что использования уже известных и широко применяемых методов в сочетании с формообразующими и упрочняющими дает повышенную эффективность. Таким образом, поиск «стыковых» эффектов представляется целесообразным, а выявленные сочетания позволяют достичь принципиально новых технологических результатов.

При учете трибологических характеристик поверхностей возможно значительно повысить эффективность обработки деталей машин, особенно, если они устанавливаются и функционируют при специфически условиях. На сегодняшний день доказано, что до 70% причин выхода из строя машин и механизмов связано с износом узлов трения.

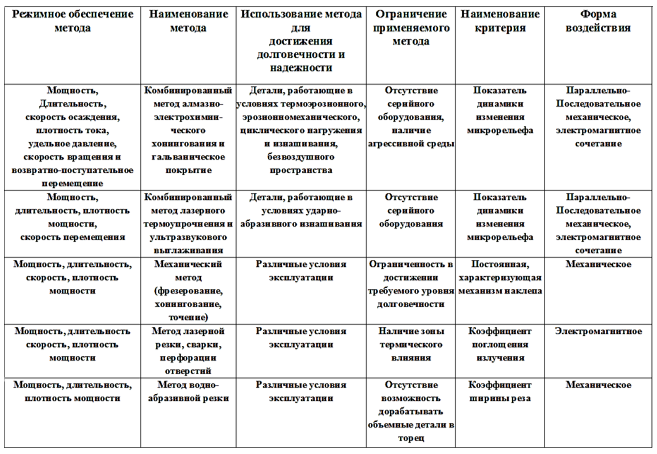

Для достижения требуемого уровня долговечности был реализован выбор оптимальных сочетаний методов для критериальной оценки в условиях современного производства и разработка комбинированных методов.

Целью использования комбинированных методов является возможность создания процессов обработки, которые обеспечивают требуемые качественные показатели изготавливаемых изделий. Для оптимизации выбора определенных сочетаний методов произведено формирование математических моделей взаимодействий поверхностей с определением конкретного значения для каждого из сочетаемых методов. С этой целью вводится понятие «внешнее воздействие», под которым понимается способ подвода энергии к обрабатываемой поверхности. Качественными характеристиками воздействий являются как способ подвода энергии, так и её форма. При различном сочетании магнитного, химического, механического (постоянного или импульсного) и теплового воздействий создана целая гамма комбинированных методов обработки. В таблице приведен анализ возможностей конкурентных технологических методов.

Изучение трибологических характеристик поверхностного слоя деталей машин после обработки велось посредством измерения величины массового износа и качественной оценки топографии поверхностей трения образцов. Испытания осуществлялись в условиях стендовых испытаний на машине трения.

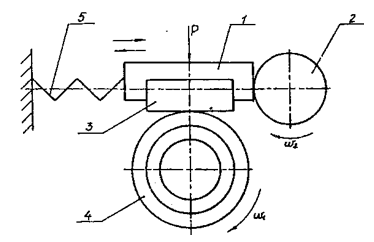

Схема конструктивного оформления стенда трения

Конструктивно эта машина отличается тем, что кольцо 4, образующее с образцом-колодкой 3 пару трения, вращается вокруг своей оси со скоростью ω1, а сам образец при этом совершает циклическое возвратно-поступательное перемещение, задаваемое эксцентриком 2, вращающимся со скоростью ω2. При этом поверхность образца подвергается изнашиванию на всю длину боковой поверхности колодки. Для получения конкретного значения величин массового износа для диапазона исследуемого метода осуществлялись испытания образца. В качестве абразивного порошка использовался шлиф-порошок карбида бора зернистостью № 4.

В ходе проведенного анализа различных методов, начиная от алмазно-электрохимического хонингования, использования электрохимического формообразования и гальванического хромирования, а также ряда других комбинированных методов выявлена закономерность формирования параметров качества поверхностного слоя. Результаты стендовых трибологических испытаний позволили определить благоприятные диапазоны режимов обработки комбинированными электротехнологическими методами. Реализация когезионно-адгезионного изнашивания определяет наибольшие значения массового износа, а значит, определяет наименьшее значение износостойкости.

Список литературы

- Обработка металлов резанием: Справочник технолога под редакцией Панова А.А. и др. М.: Машиностроение, 1988 г.

- Методы и средства упрочнения поверхностей деталей машин концентрированными потоками энергии / А.П. Семенов и др,-М.: Наука,1992.

- Усов С.В., Поляков С.В., Свириденко Д.С. Научные основы создания прогрессивных методов обработки деталей машин. М.о. Подольск: Славянская школа, 2011, 209 с.

- Усов С.В., Свириденко Д.С., Смоленцев Е.В., Белякин А.С. Исследование влияния комбинированных методов обработки на трибологические характеристики поверхностного слоя деталей машин // Вестник Воронежского государственного технического университета — 2012 — Т.8, № 5

- Дроздов Ю.Н. Трибологические проблемы и надежность машин // Вестник машиностроения. — 1983 — № 5. — с.52-55.