Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Аналитический обзор способов переработки платинорениевых катализаторов

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №5 2020» (май, 2020)

Количество просмотров статьи: 1495

Показать PDF версию Аналитический обзор способов переработки платинорениевых катализаторов

Москалёв Виталий Анатольевич

Магистрант ИЦМиМ СФУ,

Россия, г. Красноярск

Колмакова Людмила Петровна

к. т. н. доцент. Кафедра общей металлургии ИЦМиМ СФУ,

Россия, г. Красноярск

Ковтун Ольга Николаевна

к. т. н. доцент. Кафедра общей металлургии ИЦМиМ СФУ,

Россия, г. Красноярск

Аннотация

Приоритетным видом вторичного сырья, содержащего благородные металлы, являются отработанные катализаторы на основе оксида алюминия, так как по объемам потребления платины, палладия и родия катализ преобладает в общей структуре их применения. В качестве эффективного варианта переработки катализаторов возможно рассматривать схемы с селективным растворением основы и концентрированием ценных компонентов в нерастворимом остатке. Преимуществами таких схем являются более высокое прямое извлечение ценных компонентов в целевой продукт, а также существенно меньшие объемы солянокислых растворов, образующихся при аффинажной переработке остатков выщелачивания. Для осуществления селективного растворения оксидов алюминия, в мировой практике наиболее часто используют концентрированные растворы минеральных кислот и едкого натра.

Ключевые слова: катализатор, технологическая схема , обжиг, сорбция, цементация, растворение, рений, платина, автоклавное выщелачивание.

Keywords: catalyst, technological scheme, calcination, sorption, cementation, dissolution, rhenium, platinum, autoclave leaching.

Вторичное сырье является приоритетным видом сырья для получения большинства металлов ввиду исчерпания естественных ресурсов. Доля вторичных цветных металлов в общем производстве составляет около 30%. [1]

По сравнению с добычей, обогащением и металлургической переработкой рудного сырья производство цветных металлов из лома и отходов имеет целый ряд преимуществ. Основными из них являются:

1. Низкие капитальные вложения;

2. Высокая технологичность переработки, особенно качественного вторичного сырья;

3. Значительно меньший расход энергии;

4. Снижения потребления невозобновляемых ресурсов минерального сырья;

5. Уменьшение загрязнения окружающей среды. [1]

Отработанные Аl-Рt-Rе катализаторы являются наиболее масштабным Rе-содержащим вторичным сырьём.

Для переработки дезактивированных катализаторов разработаны разнообразные гидро- и пирометаллургические методы. Кроме того, их переработка предусматривает комплексное извлечение рения и платины. Для вскрытия и перевода в раствор основы — g-Al2O3 — применяют как кислые, так и щелочные растворы[2].

По одному из способов (рисунок 1) для удаления органических компонентов отработанные Аl-Рt-Rе катализаторы подвергают обжигу при температуре 500-600 °С. Затем в автоклаве, при давлении 0,4-0,5 МПа, обожженный продукт обрабатывают серной кислотой при 145°С. В результате в раствор переходит до 92-95% рения и до 10-15% платины. Из полученного раствора цементацией на алюминиевом порошке выделяют платину. Сернокислый раствор, содержащий 0,3-0,4 г/л рения и примеси алюминия (10-15 г/л) направляют на селективную сорбцию рения низкоосновным анионитом АН-251. Емкость анионита по рению — 30-35%, степень извлечения рения при сорбции — 98%.

Рисунок 1 — Схема переработки Аl-Рt-Rе катализаторов с предварительным обжигом и растворением основы в серной кислоте

К недостаткам метода следует отнести отсутствие четкого разделения платины и рения на стадии выщелачивания обожженного продукта и, следовательно, необходимость дополнительного выделения платины из получаемых растворов [2].

На основании данных патента [3], учитывая низкое содержание рения в сернокислых алюминатных растворах, возможно эффективно и экономично сорбировать рений на сильноосновные анионообменные смолы находящимся в сульфатной форме, такие как Dowex 20×8 или Amberlite IRA 410. Элюирование рения осуществляется 7М раствором соляной кислоты. При этом извлечение рения составило более 99%.

Помимо сорбционных методов извлечение рения из растворов возможно осуществлять с помощью экстракции. Например авторами патента [4] предлагается использовать 50% раствор третичных аминов в органическом растворителе, таких как раствор тридециламина или хлорида метилтридециламмония в керосине. При этом реэкстракцию можно вести растворами (NH4)2CO3, Na2CO3, NaOH, NH4OH или HNO3.

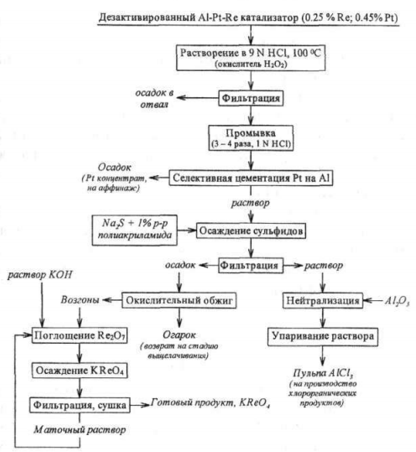

При использовании для переработки гидрометаллургической технологии, схема которой представлена на рисунке 2, растворение дезактивированного Al-Pt-Re катализатора проводят в 9М растворе соляной кислоты при 95-100 °С, добавляя порциями пероксид водорода. При этом протекают следующие реакции:

|

Рt + 2НСl + 2Сl2 = Н2РtСl6, |

(1) |

|

Rе + 7Н2O2 = 2НRеO4 + 6Н2O, |

(2) |

|

у-Аl2O3 + 6НС1 = 2АlСl3 + ЗН2O. |

(3) |

В результате в раствор переходит до 99% рения, а в твёрдом остатке может содержаться до 2,5% платины от исходного количества. В этом случае его возвращают на стадию растворения.

Селективную цементацию платины проводят металлическим алюминием при соотношении Рt:Аl=1:5 по отношению к стехиометрическому. Увеличение количества алюминия выше указанного приводит к восстановлению рения. В результате процесса цементации получают концентрат, содержащий 60-80% Рt.

На следующей стадии из раствора осаждают рений и остатки платины в виде сульфидов. С этой целью к горячему раствору (Т = 60-70°С) добавляют твёрдый сульфид или тиосульфид натрия или сероводород. При использовании сульфида натрия протекают следующие реакции:

|

Н2РtСl6 + ЗNa2S = PtS2 + 6NaСl + Н2S, |

(4) |

|

РtS2 = РtS + S, |

(5) |

|

2НRеO4 + 7Nа2S + 14НСl = Rе2S7 + 14NaСl + 8Н2O. |

(6) |

Рисунок 2 — Схема кислотной переработки дезактивированных Al-Pt-Re катализаторов

В осадок переходит более 99% рения и платины. Для улучшения отстаивания мелкодисперсного осадка сульфидов в раствор вводят 1%-ный раствор флокулянта (полиакриламида). Полученный сульфидный продукт подвергают окислительному обжигу при температуре 650-700°С в токе воздуха. Сульфид рения окисляется до рениевого ангидрида, который переходит в газовую фазу:

|

2Re2S7 + 21O2 = 2Re2O7 + 14SO2. |

(7) |

Платина после обжига остаётся в твёрдом остатке. Из газовой фазы рениевый ангидрид поглощают 10-12%-ным раствором гидроксида калия или аммиака. По мере концентрирования перрената калия в растворе происходит его кристаллизация. После фильтрации маточный раствор возвращают на стадию поглощения ангидрида рения.

Твёрдый остаток после окислительного обжига сульфидов содержит платину, поэтому его возвращают на стадию растворения катализаторов. Извлечение рения в перренат калия, с учётом оборотного раствора, составляет 96-97%. Извлечение платины в концентрат и огарок — 98%.

Данная технология позволяет утилизировать оксид алюминия — получить АlСl3, который может быть использован в производстве хлорорганических соединений или в очистных сооружениях [2].

Известен способ переработки ренийсодержащих алюмоплатиновых катализаторов, путем его растворения в плавиковой кислоте [5]. Данный способ включает в себя предварительный обжиг катализатора при температуре 300 — 450 оС в течении 2-3 часов и последующее выщелачивание в плавиковой кислоте. Для осаждения платины и рения в виде сульфидов раствор обрабатывают тиоацетамидом в количестве 2-3 г/л при температуре 30 — 60 оС. Из полученного осадка известными способами выделяют платину и рений, а алюминатный фторидный раствор нейтрализуют гидроксидом алюминия для получения трифторида алюминия.

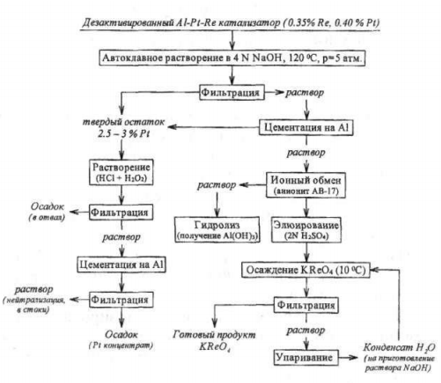

Щелочная технология (рисунок 3) предусматривает использование автоклавного растворения дезактивированных катализаторов в 4-5 моль/л растворе гидроксида натрия при температуре 120-130°С и давлении 0,5-0,6 МПа. При этом носитель (А12О3) переходит в раствор в виде тетрагидроксоалюмината натрия:

|

у-Аl2O3 + 2NаОН + 3Н2O = 2Nа[Аl(ОН)4], |

(8) |

а рений — в виде перрената натрия:

|

4Rе + 4NаОН + 7O2 = 4NаRеО4 + 2Н2O. |

(9) |

Следует отметить, что в результате автоклавной обработки в раствор переходит небольшое количество платины, которую извлекают цементацией на металлическом алюминии. Основная часть платины не взаимодействует с гидроксидом натрия, и концентрируется в твёрдом остатке, который объединяют с цементатом и растворяют в смеси соляной кислоты и пероксида водорода при 70°С. Затем из полученного солянокислого раствора путём цементации металлическим алюминием выделяют платиновый концентрат, содержащий 65-80% Рt, и направляют на аффинаж.

Рисунок 3 — Схема щелочной автоклавной переработки дезактивированных Al-Pt-Re катализаторов.

Из алюминатного раствора рений извлекают с помощью ионного обмена на анионной смоле АВ-17. Элюирование рения осуществляют 1 моль/л раствором серной кислоты в виде НReO4. Элюат охлаждают до 10-12°С, добавляют хлорид калия и осаждают рений в виде малорастворимого перрената калия:

|

НRеO4 + КС1 = КRеO4 + НС1. |

(10) |

Учитывая, что полностью выделить рений из раствора невозможно (растворимость КRеO4 при 12°С составляет 0,02-0,03% масс), маточный раствор подвергают упариванию и из него повторно осаждают перренат калия.

Извлечение рения в перренат калия составляет 95-96%.

Извлечение платины в концентрат — 98,8%.

Конденсат, образующийся при выпаривании, направляют на приготовление раствора щёлочи.

В схеме предусмотрено получение алюминия в виде товарного продукта — Аl(ОН)3 [2].

Исследование авторов [6] показало, что высокоосновные аниониты с фрагментами триметиламина и диметилэтаноламина селективно поглощают перренат-ион из высококонцентрированных щелочных растворов. Десорбция рения осуществима крепкими растворами минеральных кислот, либо водносолевыми смесями, содержащими комплексоны. Данные сорбенты были исследованы на растворе содержащем, г/л: 160 NaOH, 130 NaAlO2, 0,5 Мо6+, 0,5 Re7+ и 0,015 Pt.

В работе [7] изучена возможность автоклавного выщелачивания основы катализатора растворами щелочей в присутствии восстановителя. В качестве восстановителя использовался солянокислый гидразин. При этом платина и рений концентрируются в остатке выщелачивания. Максимальная степень вскрытия катализатора составляет 98% и достигается при следующих условиях: содержание NaOH в растворе 50 мас.%, температура 160–180 оС, Т:Ж = 1:(3—5), время 1–2 часа. Снижение температуры до 120–140 оС существенно замедляет кинетику процесса, а уменьшение концентрации щёлочи и соотношения Т:Ж приводит к снижению степени вскрытия и затруднениям на стадии фильтрации. Необходимое количество гидразина, нужное для предотвращения перехода платины и рения в раствор составляет 0,3–0,4% от массы катализатора.

Несмотря на относительную несложность состава сырья (как правило, не более 4-5 компонентов), методы переработки катализаторов достаточно сложны в реализации, требуют значительного количества технологических операций, зачастую нестандартных технологических решений. Разнообразие методов и их сложность обусловлены в основном тем, что наиболее ценные компоненты отработанных катализаторов не образуют собственных фаз и распределены по приповерхностному слое гранул, в связи с чем и возникают трудности с их количественным отделением от основы.

Из представленных технологий, особый интерес представляет автоклавное щелочное выщелачивания основы катализатора, так как:

1) За одну операцию при использовании недорогого и доступного реагента (едкого натра) достигается почти 10-кратное концентрирование платины в нерастворимом остатке, что позволяет вскрывать его с получением растворов, пригодных для её последующего аффинажа;

2) Утилизация получаемых щелочных алюминатных растворов не вызывает затруднений, так как их можно использовать для нейтрализации кислотных растворов производств;

3) Снижение объемов используемых кислотных растворов.

К проблемам, возникающим при реализации схемы, следует отнести вязкость и плохую фильтруемость щелочных пульп, содержащих мелкодисперсную твёрдую фазу.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Худяков И. Ф. Металлургия вторичных тяжелых цветных металлов: Учебник для вузов / И. Ф. Худяков, А. П. Дорошкевич, С. В. Карелов. М.: Металлургия, 1987. — 528 с.

- Переработка производственных отходов и вторичных сырьевых ресурсов, содержащих редкие, благородные и цветные металлы / В. И. Букин [и др.] ; Отв. ред. В. В. Сафонов. — М.: Издательство ООО «Издательский дом «Деловая столица», 2002. — 224 с.

- Pat. 3672874A (USA). Recovery of rhenium values from a spent catalyst / Charles L. Wiley, Blanchard, La. 1970.

- Pat. 3855385 (USA). Recovery of rhenium from a spent catalyst / Derosset A. J., Morgan K.A. 1973.

- Пат. 2204619 Российская Федерация, МПК C 22 B 11/00, C 22 B 61/00, C 22 B 3/00, C 22 B 7/00. Способ переработки алюмоплатиновых катализаторов, преимущественно содержащих рений / В. А. Шипачев, Г. А. Горнева ; заявитель и патентообладатель Шипачев Владимир Алексеевич. — № 2001100764/02 ; заявл. 09.01.01 ; опубл. 20.01.03. — 5 с.

- Лобанов, В. Г. Сорбция платины и рения из высокощелочных растворов / В. Г. Лобанов, Б. К. Радионов [и др.] // Сб. тез. XIX Междунар. Черняевской конф. по химии, анализу, аналитике и технологии платиновых металлов. — 2010. — Ч. 2. — С. 59.

- Белоусов, О. В. Автоклавная переработка алюмо—платино—рениевых катализаторов / О. В. Белоусов, Л. И. Дорохова, С. Н. Мамонов // ЖПХ. — 2010. — Т.83. — № 6. — С. 1032-1034.